Bevezetés a penészfelület kezelésébe

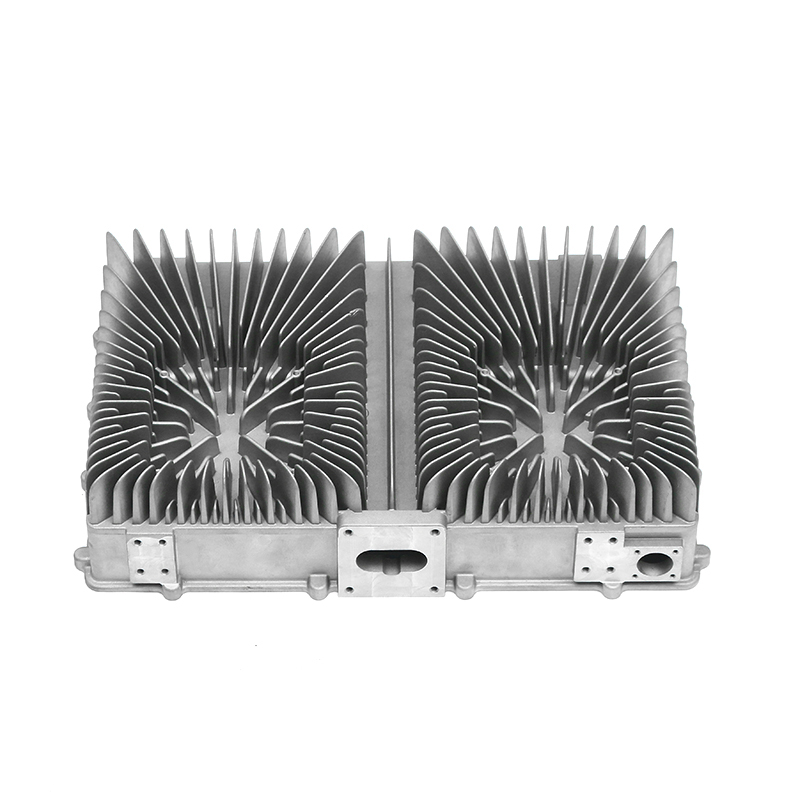

A precíziós vágóformás fröccsöntés kiváló minőségű formákra támaszkodik, hogy szűk tűréssel és sima felülettel rendelkező alkatrészeket állítson elő. Ezeknek az öntőformáknak a hosszú élettartama és teljesítménye kritikus fontosságú az egyenletes teljesítmény fenntartásához és a gyártási költségek csökkentéséhez. A precíziós vágóformákra felületkezeléseket alkalmaznak a kopásállóság növelése, a súrlódás csökkentése és a korrózió megakadályozása érdekében. Ezek a kezelések meghosszabbíthatják a penész élettartamát, javíthatják az öntvény minőségét, és minimalizálhatják a szerszám karbantartása vagy cseréje által okozott leállást.

Általános felületkezelések a precíziós vágóformákhoz

Különféle felületkezelések állnak rendelkezésre precíziós vágóformák , amelyek mindegyike sajátos előnyöket kínál. A hőkezelések, például a nitridálás vagy a karburálás növelik a forma felületének keménységét, javítva a kopással és deformációval szembeni ellenállást. Az olyan bevonatok, mint a titán-nitrid (TiN) vagy a króm-nitrid (CrN), további védelmet nyújtanak a kopás és a korrózió ellen. A polírozási és mikrofiniselési technikák csökkentik a felület érdességét, lehetővé téve az öntött alkatrészek könnyebb felszabadulását, és csökkentik a felvillanás valószínűségét. A megfelelő felületkezelés kiválasztása az öntendő anyagtól, a gyártási mennyiségtől és a szerszám várható üzemi igénybevételétől függ.

Hőkezelési módszerek

A hőkezelés alapvető módszer a penész tartósságának növelésére. A nitridálás nitrogént juttat be a forma felületi rétegébe, növelve a keménységet és a kopásállóságot anélkül, hogy jelentősen befolyásolná a maganyagot. A karburálás során szén kerül a felületbe a szívósság javítása és a felület fáradásának csökkentése érdekében. Ezek az eljárások segítenek a formáknak ellenállni az olvadt fém ismételt nagynyomású befecskendezésének és a precíziós vágási présöntés során végzett vágási műveleteknek. A hőkezelt formák hosszabb gyártási ciklusok alatt is megtarthatják a méretstabilitást, csökkentve a karbantartás gyakoriságát.

Bevonási technológiák

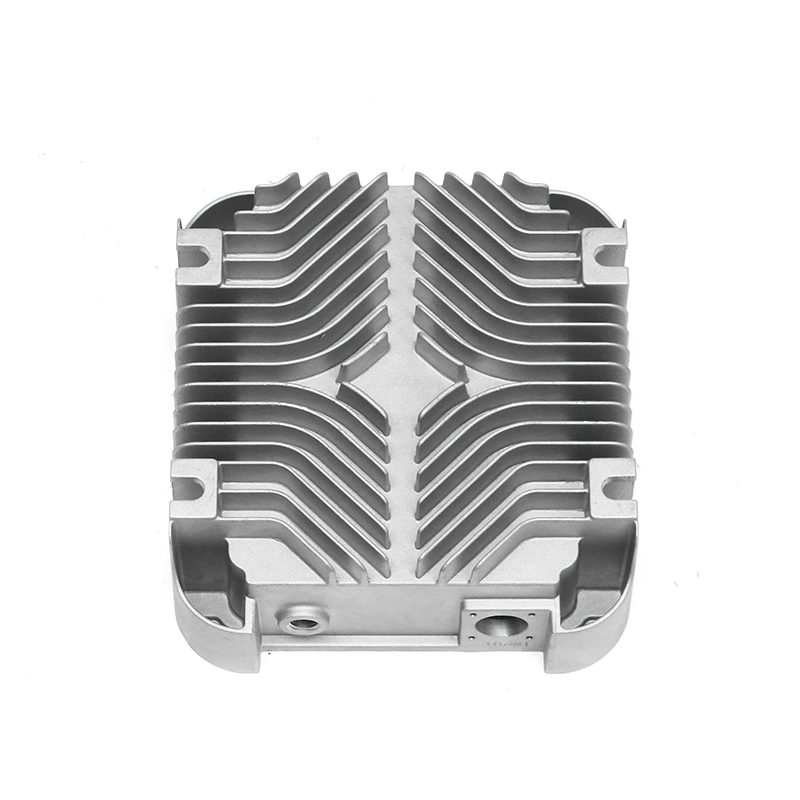

A bevonatok további védelmet nyújtanak a hőkezelésen túl. A titán-nitrid (TiN) bevonatok nagy keménységet és alacsony súrlódást biztosítanak, ami csökkenti a fém-fém érintkezés okozta kopást, és megkönnyíti az alkatrészek kioldását. A króm-nitrid (CrN) bevonatok kiváló korrózióállóságot biztosítanak, ami különösen hasznos nemvas fémek, például cink vagy alumíniumötvözetek öntésekor. A gyémántszerű karbon (DLC) bevonatok egyesítik a keménységet és a kenőképességet, minimálisra csökkentve az öntött alkatrészek kopását és tapadását. A bevonatok felhordása precíziós technikákat igényel, mint például a fizikai gőzleválasztás (PVD) vagy a kémiai gőzleválasztás (CVD), hogy biztosítsák az egyenletes fedést és a forma felületéhez való tapadást.

Általános felületkezelések és előnyeik

| Kezelés | Cél | Előny |

|---|---|---|

| Nitridálás | Növelje a felület keménységét | Javítja a kopásállóságot és csökkenti a deformációt |

| Carburizing | Vigyen be szenet a felületi rétegbe | Növeli a szívósságot és a fáradtságállóságot |

| Titán-nitrid (TiN) bevonat | Kemény, alacsony súrlódású felületet biztosít | Csökkenti a kopást és megkönnyíti az alkatrészek kioldását |

| Króm-nitrid (CrN) bevonat | Korrózióálló réteg | Megvédi a penészt a vegyi és hőkárosodástól |

| Diamond-Like Carbon (DLC) bevonat | Kemény és síkos réteg | Minimalizálja az öntött alkatrészek kopását és tapadását |

| Polírozás/Mikrofényezés | Csökkentse a felület érdességét | Javítja az alkatrészek felületi minőségét és csökkenti a villanást |

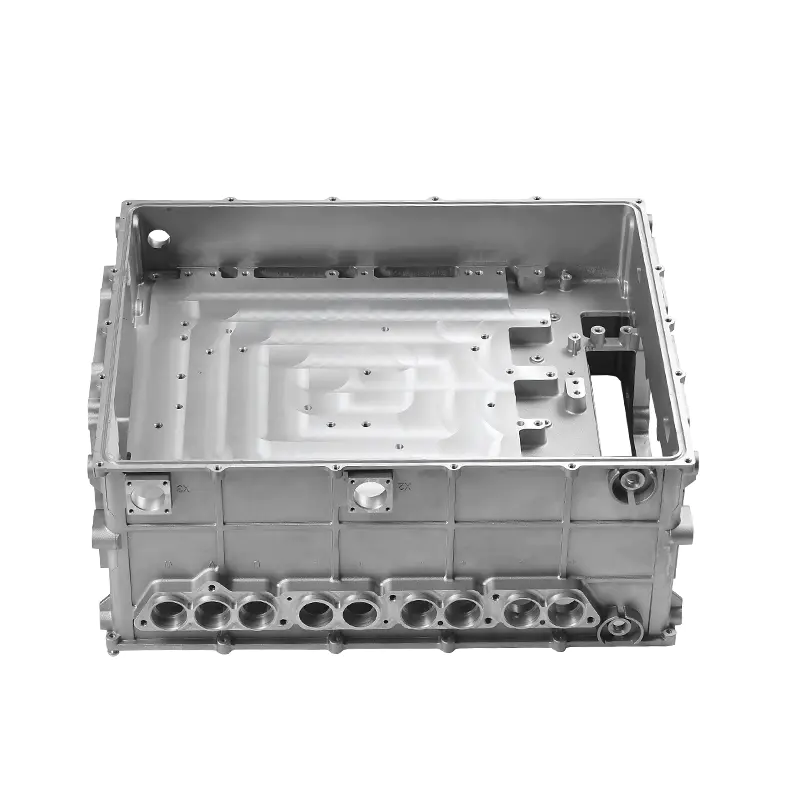

Korrózióálló kezelések

A precíziós vágóformák magas hőmérsékletnek és megolvadt fémeknek vannak kitéve, amelyek idővel oxidációt és korróziót okozhatnak. A kémiai passziválás, a foszfátbevonatok vagy az eloxálási eljárások javíthatják az acélból vagy alumíniumötvözetekből készült formák korrózióállóságát. Ezek a kezelések csökkentik a felület degradációjának kockázatát, megtartják a penész méreteit és meghosszabbítják a működési élettartamot. A korrózióálló formák különösen fontosak olyan környezetben, ahol az öntőanyag vagy a hűtőközeg felgyorsíthatja az oxidációt vagy a kémiai kopást.

Súrlódáscsökkentési technikák

A forma és az öntött alkatrész közötti súrlódás csökkentése elengedhetetlen a formafelületek megőrzéséhez és az egyenletes öntési minőség biztosításához. A felület polírozása, mikrotextúra vagy alacsony súrlódású bevonatok, például TiN vagy DLC felhordása csökkentheti az olvadt fém tapadását. Az alacsonyabb súrlódás csökkenti a kopást a kidobás és a vágás során, csökkenti a gyártáshoz szükséges energiát, és minimálisra csökkenti az olyan hibákat, mint a vaku vagy az alkatrésztorzulás. A súrlódáscsökkentési technikák hozzájárulnak a gördülékenyebb működéshez és a szerszám hosszabb élettartamához nagy mennyiségű gyártási körülmények között.

Kezelt felületek karbantartása és felügyelete

A felületkezelések esetén is rendszeres karbantartás szükséges a penészgombák teljesítményének megőrzéséhez. A kopás, a korrózió és a bevonat sértetlenségének időszakos ellenőrzése azonosíthatja a problémákat, mielőtt azok befolyásolnák az öntvény minőségét. A tisztítási eljárások során kerülni kell az olyan koptató módszereket, amelyek eltávolíthatják vagy károsíthatják a bevonatokat. Egyes esetekben újrabevonás vagy polírozás végezhető a felület tulajdonságainak helyreállítása érdekében. A megelőző karbantartási ütemterv megvalósítása lehetővé teszi a gyártók számára, hogy maximalizálják a felületkezelések előnyeit, és meghosszabbítsák a precíziós vágóformák élettartamát.

Karbantartási javaslatok felületkezelt formákhoz

| Felületkezelés | Ellenőrzési gyakoriság | Karbantartási művelet |

|---|---|---|

| Nitridálás | 3-6 havonta | Ellenőrizze a kopást és a felületi keménységet; szükség esetén újra kell kezelni |

| TiN/CrN/DLC bevonatok | 6 havonta | Ellenőrizze a bevonat integritását; kerülje a súroló hatású tisztítást |

| Polírozás/Mikrofényezés | Havonta | Polírozza újra a kopott területeket a sima felület megőrzése érdekében |

| Korrózióálló kezelések | 6-12 havonta | Ellenőrizze az oxidációt vagy a lyukképződést; szükség esetén alkalmazzon védőréteget |

A termelés hatékonyságára gyakorolt hatás

A felületkezelés nemcsak meghosszabbítja a penész élettartamát, hanem javítja a gyártás hatékonyságát is. A kezelt formák konzisztens tűréseket tartanak fenn, csökkentik az öntési hibák előfordulását, és csökkentik a másodlagos műveletek szükségességét. A szerszámcsere vagy -javítás leállási idejének minimalizálása nagyobb teljesítményt és alacsonyabb működési költségeket biztosít. Ezenkívül a konzisztens formateljesítmény támogatja a kiszámítható anyagfelhasználást, csökkenti a selejt mennyiségét és javítja az általános költséghatékonyságot a precíziós vágási présöntési műveleteknél.

Következtetések a penészgombák élettartamát biztosító felületkezelésekről

Precíziós vágóformás présöntés számos felületkezelés előnyeit élvezi, amelyek célja a penész élettartamának meghosszabbítása és a gyártás minőségének javítása. A hőkezelések, a védőbevonatok, a polírozás és a korrózióálló technikák együttesen javítják a kopásállóságot, csökkentik a súrlódást és fenntartják a méretstabilitást. A rendszeres karbantartás és monitorozás kiegészíti ezeket a kezeléseket, biztosítva a hosszú távú teljesítményt. A megfelelő felületkezelések kiválasztásával és a megfelelő ápolási gyakorlatok betartásával a gyártók egyenletesebb öntési eredményeket érhetnek el, csökkenthetik az állásidőt, és optimalizálhatják présöntési műveleteik hatékonyságát.