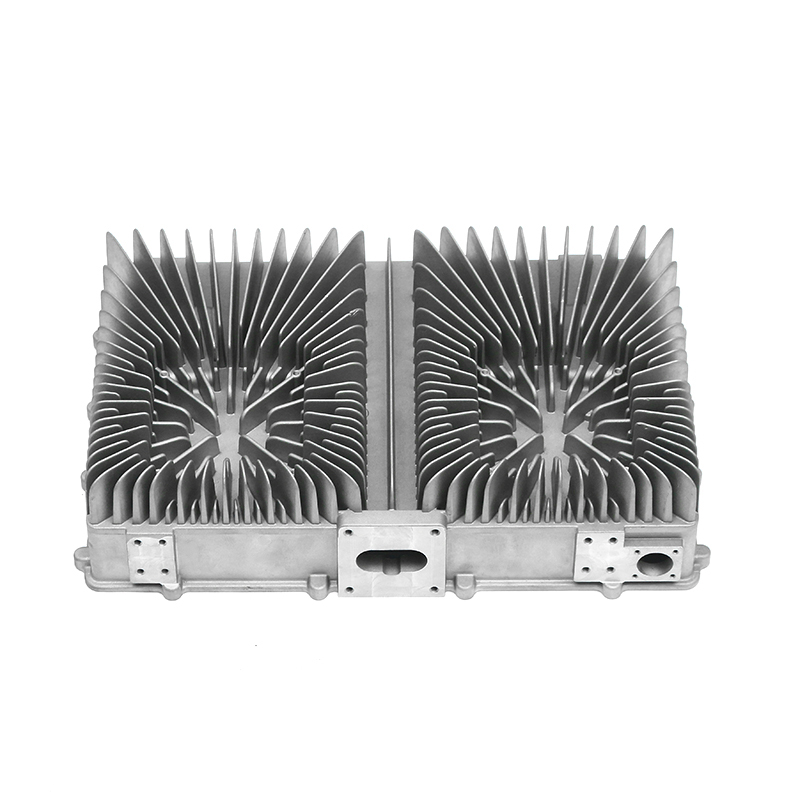

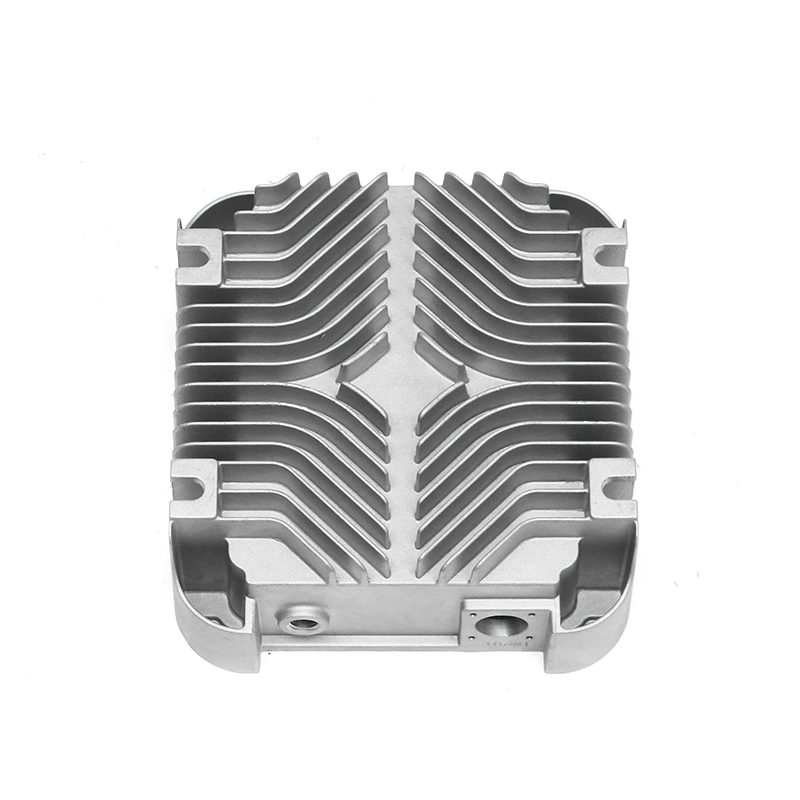

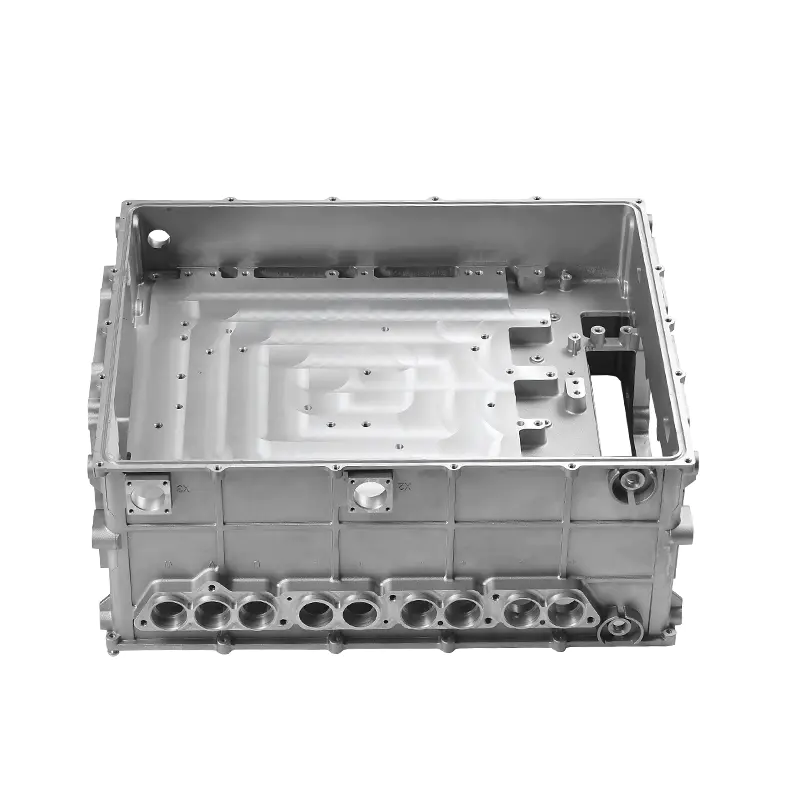

Az új energiájú, elektronikusan vezérelt, léghűtéses sorozatú présöntvények áttekintése

Új energiájú, elektronikusan vezérelt léghűtéses sorozatú présöntvények Az elektromos járművek rendszereiben, a megújuló energiaforrások felhasználásában és a nagy teljesítményű elektronikai eszközökben széles körben használt alkatrészek. Ezek az öntvények gyakran házként, hűtőbordákként vagy szerkezeti támaszként szolgálnak az érzékeny elektronika számára, kombinálva a mechanikai szilárdságot a hőkezeléssel. A méret- és teljesítménykonzisztencia biztosítása a tömeggyártás során olyan átfogó megközelítést igényel, amely foglalkozik az anyagtulajdonságokkal, a szerszám tervezésével, a folyamatvezérléssel és a minőségellenőrzéssel. Mindegyik tényező hozzájárul a nagy gyártási tételek egységességének megőrzéséhez, miközben teljesíti a teljesítménykövetelményeket.

Anyagválasztás és konzisztencia

Az anyagtulajdonságok alapvetőek a présöntvények stabilitása szempontjából. Az alumíniumötvözeteket általában léghűtéses sorozatos présöntvényekhez használják könnyű súlyuk, hővezető képességük és korrózióállóságuk miatt. Az ötvözet kémiai összetételének, részecskeeloszlásának és hőmérsékleti előzményeinek összhangja egyenletes folyást, megszilárdulást és mechanikai tulajdonságokat biztosít. A nyersanyag-beszállítók gyakran tanúsítják a kémiai összetételt és a nyomon követhetőséget, ami a méret- és teljesítményegységesség ellenőrzésének első rétegét képezi.

A méretpontossághoz szükséges szerszámtervezési szempontok

A méretkonzisztencia a szerszám gondos tervezésével kezdődik. A matricáknak figyelembe kell venniük az anyag zsugorodását, a hőtágulást és a hűtés során bekövetkező esetleges vetemedést. A fejlett szoftverszimulációk, mint például a végeselem-elemzés (FEA) és az öntési áramlási modellezés, előrejelzik a potenciális eltérések területeit, és lehetővé teszik a kapuzási, légtelenítő és hűtőcsatornák optimalizálását. A hő- és mechanikai igénybevételek hatásainak előrejelzésével a szerszámtervezők olyan formákat hozhatnak létre, amelyek nagy volumenű gyártási körülmények között is egyenletes méreteket produkálnak.

Folyamatparaméterek szabályozása présöntés közben

A présöntés során olvadt fémet fecskendeznek be egy öntőformába nagy nyomás alatt. A konzisztens folyamatparaméterek – például befecskendezési sebesség, nyomás, hőmérséklet és lövéstérfogat – fenntartása kritikus fontosságú a méret- és teljesítménystabilitás szempontjából. Bármely paraméter változása porozitást, felületi hibákat vagy falvastagság-eltéréseket okozhat. A modern fröccsöntőgépek gyakran tartalmaznak zárt hurkú vezérlőrendszereket, amelyek ezeket a paramétereket valós időben figyelik és módosítják, így biztosítva a konzisztens eredményeket több ezer cikluson keresztül.

Hőmérséklet szabályozás léghűtéses présöntvényekben

A hőmérséklet állandósága jelentős szerepet játszik mind a méretstabilitásban, mind a mechanikai teljesítményben. A léghűtéses présöntvények megkövetelik a formahőmérséklet, a fémöntési hőmérséklet és a hűtési sebesség pontos szabályozását. Az egyenetlen hűtés maradék feszültséget, vetemedést vagy inkonzisztens mikrostruktúrát eredményezhet, ami hatással van az erőre és a hőteljesítményre is. Az integrált hűtőcsatornák, a szabályozott légáramlás és a hőérzékelők segítenek fenntartani a konzisztens hőmérsékleti profilokat a gyártás során.

Lövésről lövésre ismételhetőség és gépi kalibráció

A méretek és a teljesítmény egységességének biztosítása megköveteli, hogy minden olvadt fém befecskendezése hasonlóan viselkedjen. A gép rendszeres kalibrálása szükséges, beleértve a dugattyú beállításának, a lövés súlyának és a nyomásgörbéknek az ellenőrzését. A berendezések karbantartási ütemezése és a valós idejű felügyelet csökkenti a kopás vagy mechanikai elmozdulás okozta eltéréseket. A gép megismételhető viselkedése közvetlenül befolyásolja az öntvény egyenletességét, különösen összetett geometriák esetén.

Minőségellenőrző és mérőrendszerek

A méretpontosságot és a teljesítmény következetességét kézi és automatizált ellenőrzési módszerek kombinációjával ellenőrzik. A koordináta mérőgépek (CMM), a lézerszkennerek és az optikai ellenőrző rendszerek pontos méreteket rögzítenek a tervezési specifikációkkal való összehasonlításhoz. A roncsolásmentes vizsgálati (NDT) módszerek, mint például a röntgen vagy az ultrahangos vizsgálat, azonosítják azokat a belső hibákat, amelyek veszélyeztethetik a teljesítményt. A statisztikai folyamatvezérlés (SPC) nyomon követi a trendeket az idő múlásával, lehetővé téve az eltérések korai észlelését és a korrekciós intézkedéseket, mielőtt a hibás alkatrészeket nagy mennyiségben gyártanák.

A zsugorodás és a vetemedés szabályozása

A zsugorodás és a vetemedés gyakori probléma a présöntésnél a fém megszilárdulása és lehűlése miatt. A szerszámhőmérséklet, a kapurendszer kialakítása és a hűtési sebesség optimalizálása segít minimalizálni ezeket a hatásokat. A szimulációs eszközök lehetővé teszik a lehetséges zsugorodási helyek előrejelzését, és lehetővé teszik a mérnökök számára, hogy kompenzációs funkciókat építsenek be a szerszámba. Az öntés utáni kezelések, mint például a feszültségoldás vagy az ellenőrzött öregedés, tovább stabilizálják a méreteket és a mechanikai tulajdonságokat.

Felületkezelési és másodlagos megmunkálási szempontok

A felület minősége és a másodlagos megmunkálás szintén befolyásolja a teljesítmény egységességét. Az egyenletes felületkezelés csökkenti a feszültségkoncentrációt, és támogatja az egyenletes hőteljesítményt léghűtéses alkalmazásokban. A másodlagos műveleteket, mint például a fúrást, menetfúrást vagy marást, precíz befogókkal és rögzítőelemekkel kell végrehajtani, hogy minden öntvény ugyanazoknak a geometriai és funkcionális kritériumoknak feleljen meg. Az egyenletes felület- és jellemzőminőség hozzájárul az általános teljesítmény-megbízhatósághoz.

Folyamatszabványosítás és kezelői képzés

Az emberi tényezők kritikusak a tömegtermelésben. A szabványos működési eljárások, a részletes munkautasítások és a képzett személyzet csökkenti a változékonyságot. Az üzemeltetők feladata a gépparaméterek figyelése, az anyagi feltételek ellenőrzése és a rutinellenőrzések elvégzése. Az átfogó képzés biztosítja, hogy az eltéréseket azonnal azonosítsák és kijavítsák, mielőtt azok befolyásolnák a méret- vagy teljesítménykonzisztenciát.

Környezetvédelmi ellenőrzések a termelési területen

A gyártási területen a környezeti feltételek, például a hőmérséklet, a páratartalom és a porszint befolyásolhatják a présöntvény konzisztenciáját. Az ellenőrzött környezet minimálisra csökkenti az oxidációt, a nedvességfelvételt és a hőmérséklet-ingadozásokat, amelyek befolyásolhatják a fém áramlását és megszilárdulását. A tiszta, hőmérséklet-stabil létesítmények megismételhető eredményeket biztosítanak a présöntvény alkatrészek méretében és funkcionális teljesítményében egyaránt.

| Irányítási terület | Hatás a következetességre | Monitoring/Management Methods |

|---|---|---|

| Anyagminőség | Befolyásolja az áramlást, a megszilárdulást, a mechanikai tulajdonságokat | Szállítói tanúsítás, kémiai elemzés, tételek nyomon követhetősége |

| Die Design | Szabályozza a méretstabilitást és a zsugorodás kompenzációját | FEA szimuláció, áramláselemzés, prototípus tesztelés |

| Folyamatparaméterek | Biztosítja az ismételhető töltést, nyomást és hőmérsékletet | Zárt hurkú vezérlés, valós idejű monitorozás, SPC |

| Hőmérséklet-kezelés | Csökkenti a vetemedést és a maradék feszültséget | Formaérzékelők, hűtőcsatorna vezérlés, légáramlás szabályozás |

| Ellenőrzés és minőségellenőrzés | Ellenőrzi a méreteket és a belső integritást | CMM, lézerszkennelés, röntgen, ultrahangos vizsgálat, SPC |

Az automatizálás és az adatelemzés szerepe

Az automatizálás javítja a méretek és a teljesítmény konzisztenciáját azáltal, hogy csökkenti az emberi változékonyságot és lehetővé teszi a valós idejű megfigyelést. Az adatelemzéssel integrált érzékelők képesek észlelni a kisebb eltéréseket, és ennek megfelelően beállítani a gépparamétereket. A visszacsatoló hurkok elősegítik a folyamatos fejlesztést, biztosítva, hogy a tömeggyártású présöntvények következetesen megfeleljenek a pontos előírásoknak.

Az öntés utáni kezelések és hatásuk

A hőkezelés, a felületkezelés és a feszültségmentesítő utóöntés javíthatja a teljesítmény stabilitását. Ezek a kezelések segítenek csökkenteni a maradó feszültségeket, homogenizálni a mikroszerkezetet és stabilizálni a méreteket. Az ellenőrzött utófeldolgozás biztosítja, hogy minden öntvény hasonló mechanikai és termikus tulajdonságokat érjen el összeszerelés vagy szállítás előtt.

Statisztikai folyamatirányítás és folyamatos fejlesztés

A statisztikai folyamatvezérlési technikák megvalósítása segít nyomon követni a kulcsfontosságú dimenziók és funkcionális jellemzők változásait. A vezérlő diagramok, a folyamatképességi indexek és a trendelemzés támogatják a proaktív kiigazításokat. A gyártási adatokon alapuló, folyamatos fejlesztési programok csökkentik az idő múlásával való változékonyságot, és javítják a méretek és a teljesítmény egységességét a nagy tételekben.

Az ellátási lánc és az alapanyag nyomon követhetősége

A nyersanyagok és alkatrészek nyomon követhetősége biztosítja, hogy a gyártás során csak ellenőrzött és következetes inputokat használjanak fel. A dokumentált ellátási lánc gyakorlatok lehetővé teszik az anyagi inkonzisztenciák által okozott eltérések azonosítását. A folyamat közbeni felügyelettel kombinálva a nyomon követhetőség hozzájárul a présöntvények megbízható teljesítményéhez végső alkalmazásuk során.

Koordináció a tervező, mérnöki és gyártási csapatok között

A méret- és teljesítménykonzisztencia biztosításához több csapat együttműködése szükséges. A tervezőmérnököknek, a folyamatmérnököknek és a gyártó személyzetnek hatékonyan kell kommunikálniuk a tömeggyártás előtt és alatt felmerülő potenciális kihívások kezelése érdekében. A kritikus jellemzők, a tűrészónák és a funkcionális követelmények korai azonosítása támogatja a következetes eredményeket és csökkenti a gyártási kockázatokat.

A tömegtermelés stabilitásának kulcstényezői

A tömeggyártású présöntvények következetessége az anyagszabályozás, a szerszámtervezés, a folyamatparaméter-kezelés, a hőmérséklet-szabályozás, a minőségellenőrzés és a kezelői képzés integrálásán múlik. Mindegyik elem hozzájárul az eltérések minimalizálásához és annak biztosításához, hogy az alkatrészek a gyártás során mind a méretbeli, mind a funkcionális előírásoknak megfeleljenek. A szisztematikus nyomon követés, a visszacsatolás és a folyamatos fejlesztés biztosítja a megbízható nagyüzemi gyártás alapját.