Bevezetés a precíziós vágóformás öntésbe

A precíziós vágóformás fröccsöntést általában fémalkatrészek gyártásánál alkalmazzák, különösen akkor, ha a termékek nagy részletgazdagságot és összetett geometriát igényelnek. Maga a présöntés egy olyan gyártási folyamat, amelyben az olvadt fémet nagy nyomással fecskendezik be a formaüregbe, így meghatározott jellemzőkkel és nagy méretpontossággal rendelkező alkatrészeket állítanak elő. A precíziós vágás, amely ennek a folyamatnak az alapvető része, segít eltávolítani a felesleges anyagot, megtisztítani az alkatrészt, és finomítani a geometriáját, hogy megfeleljen a szigorú előírásoknak. A fröccsöntés és a vágás ezen kombinációja döntő szerepet játszik az olyan iparágakban, mint az autóipar, a repülőgépipar, az elektronika és más ágazatok, ahol az alkatrészek gyakran bonyolult kialakításúak és szigorú teljesítménykövetelmények.

A precíziós vágás szerepe a présöntésben

A precíziós vágás a présöntés másodlagos művelete, amely finomítja a termék geometriáját az alakítás után. Míg maga a présöntés összetett geometriákat hoz létre, a precíziós vágás az alkatrész megtisztítására összpontosít, az öntési folyamat után esetlegesen visszamaradt villanás, sorja vagy egyéb nem kívánt anyag eltávolításával. A vaku az a felesleges anyag, amely a fröccsöntési folyamat során kiszivárog a formaüregből, és a vágás szükséges annak biztosításához, hogy az alkatrész megfeleljen a tervezett kialakításnak és funkciónak.

A vágási folyamat különféle technikákat foglalhat magában, például mechanikus vágást, köszörülést vagy elektromos kisülési megmunkálást (EDM), az alkatrész anyagától és összetettségétől függően. A precíziós vágás biztosítja, hogy az alkatrészek ne csak megfeleljenek a szigorú mérettűréseknek, hanem sima felületűek is legyenek, ami különösen fontos az olyan iparágakban, mint az elektronika, ahol a felületi hibák befolyásolhatják az alkatrészek teljesítményét.

Komplex geometriák kezelése precíziós vágóformás présöntésben

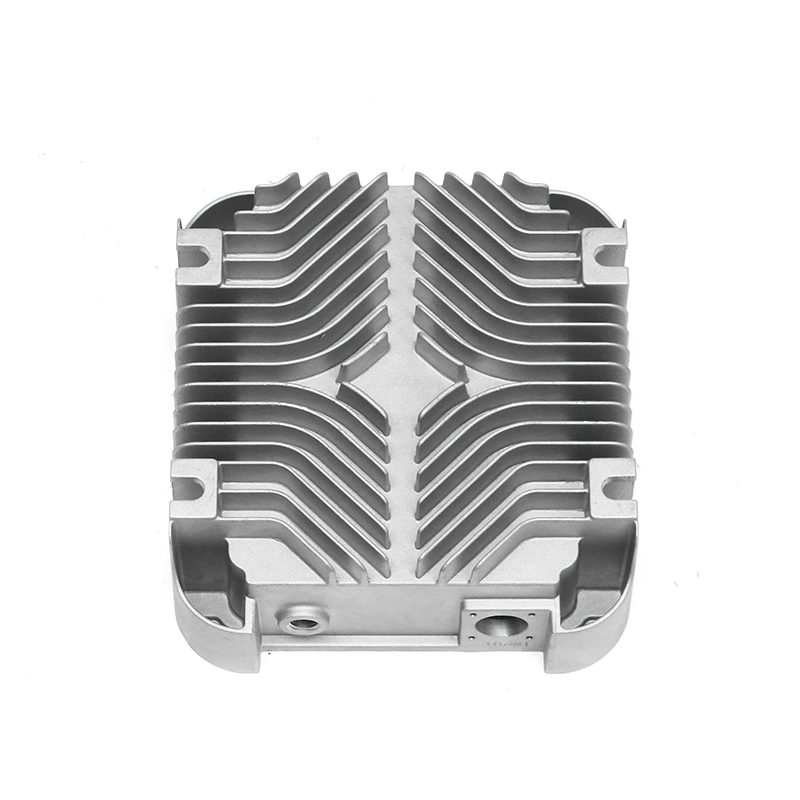

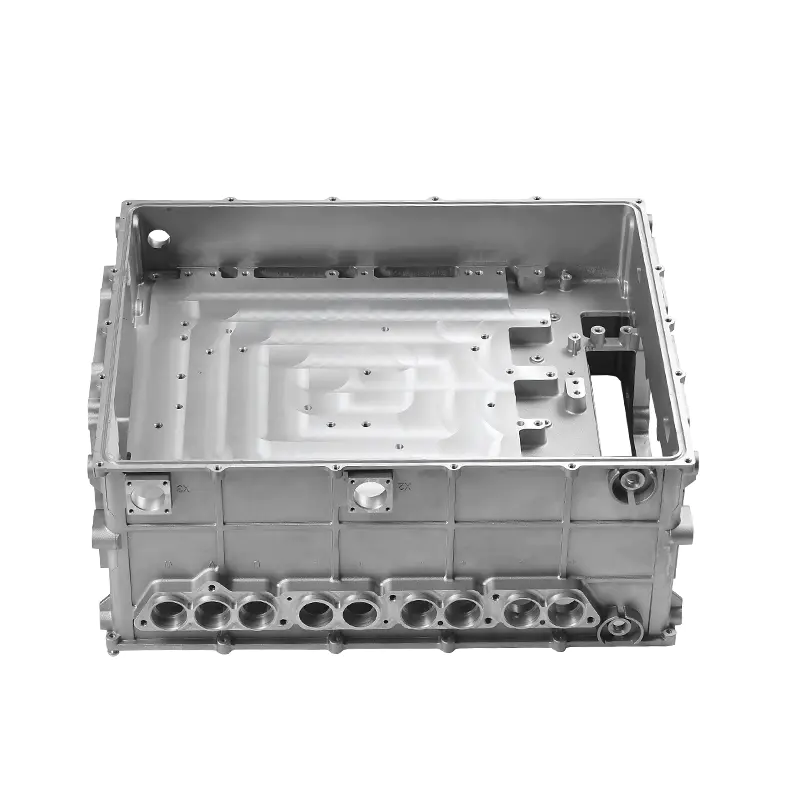

Az egyik jelentős előnye a precíziós vágóformás présöntés összetett geometriájú termékek kezelésére. A présöntés arról ismert, hogy egyetlen gyártási lépésben rendkívül részletgazdag és bonyolult formákat képes létrehozni. Ezek a geometriák tartalmazhatnak alámetszéseket, vékony falakat, mély üregeket és olyan finom elemeket, amelyeket nehéz vagy időigényes előállítani más gyártási eljárásokkal. Az igazi kihívás azonban annak biztosításában rejlik, hogy ezek az összetett geometriák megmaradjanak és finomodjanak a precíziós vágási folyamat során.

A bonyolult formájú alkatrészeknél a precíziós vágási folyamatot gondosan ellenőrizni kell, hogy elkerüljük az alkatrész torzulását vagy károsodását. Fejlett vágási technikákat és automatizált gépeket gyakran alkalmaznak annak biztosítására, hogy még a legkisebb elemek is pontosan le legyenek vágva anélkül, hogy az alkatrész általános szerkezeti integritását befolyásolnák. A pontosság különösen kritikus, ha szűk tűréssel rendelkező geometriákkal foglalkozunk, vagy ahol az alkatrész funkciója a pontos formájától függ, például fröccsöntött házak vagy repülőgép-alkatrészek esetében.

A komplex geometriák kezelésének kihívásai

Míg a precíziós vágóformás présöntés kiválóan alkalmas összetett geometriákhoz, a folyamat nem mentes a kihívásoktól. Az egyik fő kihívás a bonyolult jellemzőkkel rendelkező részek vágásakor a kényes szerkezetek integritásának megőrzése a művelet során. A vékony falú vagy bonyolult kialakítású részeken a vágás során fellépő túlzott erő deformációkat vagy töréseket okozhat, ami veszélyeztetheti az alkatrész működőképességét.

További kihívást jelent a kívánt felületi minőség elérése és a méretpontosság megőrzése. Az összetett geometriák gyakran éles sarkokat vagy kis, részletes metszeteket tartalmaznak, amelyek nagy pontosságot igényelnek. Bizonyos esetekben manuális beavatkozásra van szükség annak biztosítására, hogy a vágási folyamat során a megfelelő mennyiségű anyagot távolítsák el, miközben az alkatrészt a megfelelő formában hagyják. Az automatizálás és a fejlett megmunkálási technológia javította a vágási folyamat pontosságát és megismételhetőségét, de a bonyolultabb vagy kényesebb alkatrészek kezeléséhez továbbra is emberi szakértelem szükséges.

Technológiai fejlesztések a precíziós vágás terén összetett geometriákhoz

Mind a présöntés, mind a precíziós vágás terén a közelmúlt technológiai fejlődése jelentősen javította az összetett geometriák kezelését. A nagy sebességű megmunkálás, a CNC (Computer Numerical Control) rendszerek és a lézeres trimmelés lehetővé tették a nagyobb pontosság elérését rövidebb idő alatt. A CNC-rendszerekkel a gyártók úgy programozhatják a vágási folyamatot, hogy automatikusan kövessék az adott útvonalat, így a legbonyolultabb tervek is könnyedén kezelhetők. Ez nemcsak a hatékonyságot növeli, hanem csökkenti az emberi hibák kockázatát is, biztosítva, hogy minden alkatrész megfeleljen a szükséges előírásoknak.

A lézeres vágás, amely fókuszált lézersugarakkal vágja és formálja az anyagot, egy másik technológia, amely egyre elterjedtebb a precíziós vágási folyamatban. Ez a módszer különösen hasznos a rendkívül finom tulajdonságokkal rendelkező alkatrészeknél, vagy ahol a hagyományos vágószerszámok túl nagyok vagy pontatlanok lehetnek. A lézeres vágás hihetetlenül pontos anyageltávolítást tesz lehetővé fizikai érintkezés nélkül, csökkenti az alkatrész sérülésének kockázatát és kiváló minőségű felületet biztosít.

A szerszámozás jelentősége a precíziós vágásban

A precíziós vágásnál használt szerszámok minősége jelentős hatással van arra, hogy az öntési folyamat során milyen jól kezelik az összetett geometriákat. A szerszámozás az alkatrészek vágására, alakítására vagy befejezésére használt formákra és gépekre vonatkozik, és úgy kell megtervezni, hogy ellenálljanak a présöntéssel járó erőknek és hőmérsékleteknek. A precíziós vágóformákat minden egyes termékhez kell igazítani, figyelembe véve az alkatrész geometriáját, anyagtulajdonságait és funkcionális követelményeit.

Nagyon összetett geometriák esetén gyakran egyedi szerszámokra van szükség a vágási folyamat pontos végrehajtása érdekében. Például, ha alámetszett vagy nem lineáris formájú részekkel dolgozik, speciális szerszámokra, például kontúrvágókra vagy automata vágógépekre lehet szükség a nehezen elérhető területek eléréséhez. A megfelelő szerszámok használata elengedhetetlen a végtermék minőségének és pontosságának megőrzéséhez, különösen azokban az iparágakban, ahol még a kisebb hibák is teljesítménybeli hibákhoz vezethetnek.

A precíziós vágóformás présöntéshez használt anyagok

Mind a présöntési folyamathoz, mind a precíziós vágási művelethez kiválasztott anyagok döntő szerepet játszanak abban, hogy az összetett geometriákat milyen jól lehet kezelni. A fémeket, például az alumíniumot, a cinket és a magnéziumötvözeteket általában fröccsöntéshez használják, mivel folyékonyak, és képesek bonyolult formák kialakítására minimális hibákkal. Ezek az anyagok jó szilárdság/tömeg arányt is kínálnak, így ideálisak az alkalmazások széles skálájához, beleértve az autó- és a repülőgépipart.

A precíziós vágási folyamatot befolyásolhatja az anyag keménysége és törékenysége. Például az olyan anyagok, mint a cink, könnyebben vághatók, mint a keményebb fémek, például az alumínium vagy a magnézium. Ezenkívül bizonyos anyagokhoz speciális vágóeszközökre vagy technikákra lehet szükség, hogy a kívánt eredményt károsodás nélkül érjék el. Az anyag tulajdonságainak megértése kulcsfontosságú a megfelelő vágási módszer kiválasztásához és annak biztosításához, hogy az alkatrész geometriája a folyamat során megmaradjon.

Precíziós vágási technikák összehasonlítása összetett geometriákhoz

| Technika | Előnyök | Kihívások | Legjobb használat |

|---|---|---|---|

| CNC megmunkálás | Nagy pontosságú, automatizált folyamat, minimális emberi hiba | Drága berendezések, korlátozott a szerszámok bonyolultsága | Nagy tűrőképességű és bonyolult kialakítású alkatrészek |

| Lézeres vágás | Érintésmentes, precíz anyageltávolítás, ideális a finom elemekhez | Magasabb költség, nem biztos, hogy alkalmas vastagabb anyagokhoz | Finom jellemzőkkel vagy finom részletekkel rendelkező alkatrészek |

| Kézi vágás | Rugalmasság az egyedi tervezéshez, kevesebb felszerelési befektetés | Emberi hiba kockázata, lassabb, mint az automatizált folyamatok | Kis szériás gyártás vagy magasan speciális alkatrészek |

A precíziós vágóformás öntés alkalmazásai különböző iparágakban

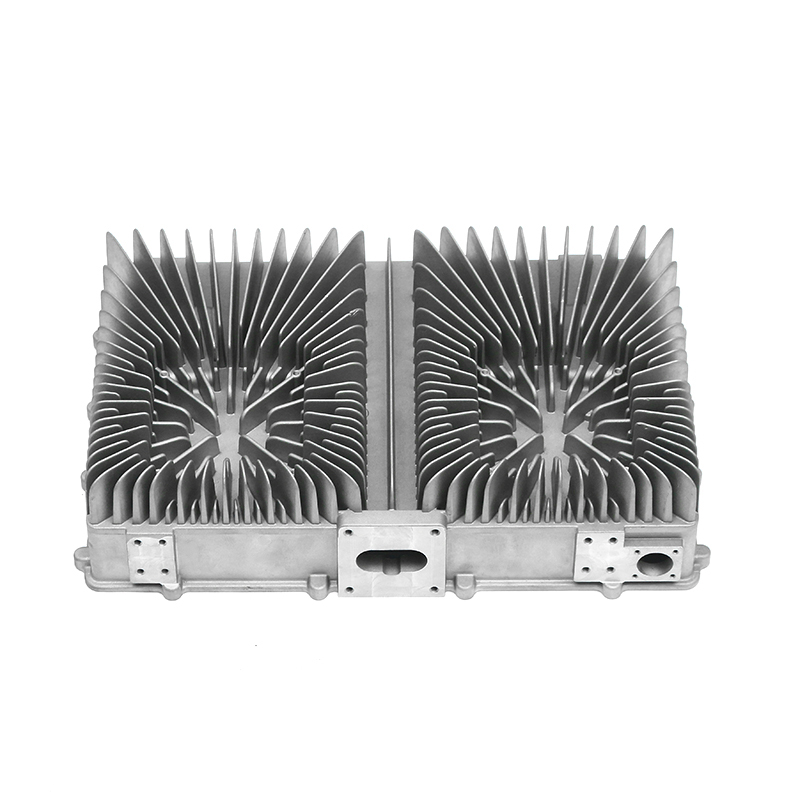

A precíziós vágóformás présöntést számos iparágban széles körben alkalmazzák, ahol gyakoriak a bonyolult geometriák. Az autóiparban például az olyan alkatrészek, mint a motoralkatrészek, a sebességváltó-házak és a tartókonzolok, gyakran bonyolult kialakítást igényelnek, amelyeket fröccsöntéssel és precíziós vágással hatékonyan lehet előállítani. A könnyű, de erős, összetett formájú alkatrészek előállításának képessége kulcsfontosságú a modern járművek üzemanyag-hatékonyságának és teljesítményének javításához.

A repülőgépiparban precíziós fröccsöntést alkalmaznak olyan alkatrészek előállítására, amelyeknek meg kell felelniük a szigorú teljesítmény- és biztonsági előírásoknak. Az űrrepülőgép-alkatrészek összetett geometriáira gyakran szükség van a tömeg minimalizálása érdekében, miközben megőrzi az erőt és a funkcionalitást. A precíziós vágás biztosítja, hogy ezeket az alkatrészeket szigorú tűréshatárok szerint gyártsák, csökkentve a működés közbeni meghibásodás kockázatát.

Az elektronika egy másik ágazat, ahol a precíziós fröccsöntés és vágás kritikus fontosságú. Sok elektronikai eszközhöz házakra, csatlakozókra és egyéb finom jellemzőkkel és pontos specifikációkkal rendelkező alkatrészekre van szükség. A precíziós vágás biztosítja, hogy ezek az alkatrészek ne csak megfelelően illeszkedjenek, hanem megfelelő felületi minőséggel is rendelkezzenek a hőelvezetéssel, elektromos vezetőképességgel vagy mechanikai igénybevétellel kapcsolatos teljesítménybeli problémák elkerülése érdekében.