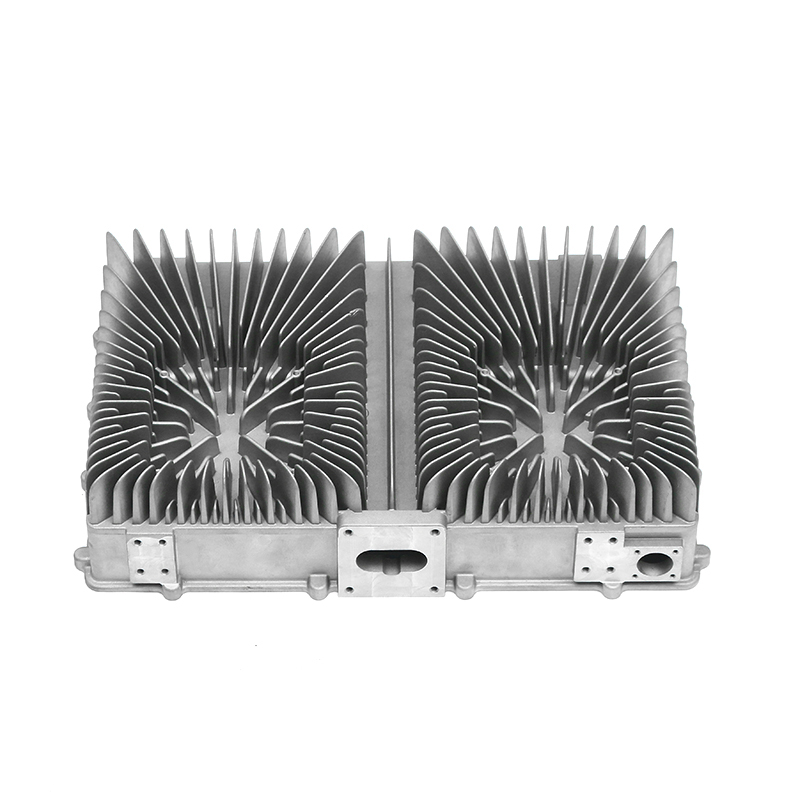

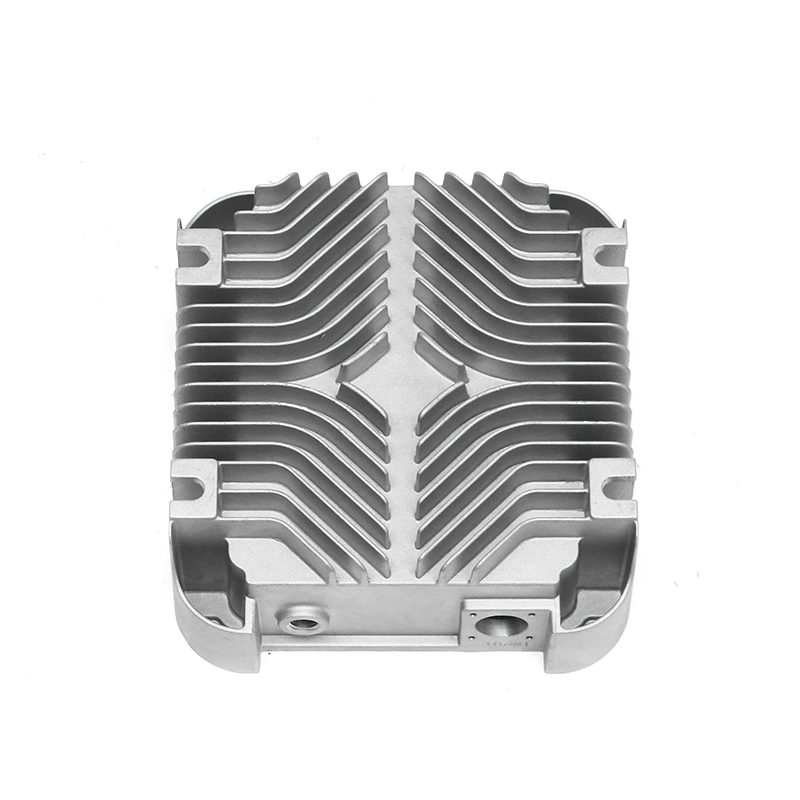

Bevezetés a vízhűtéses présöntvényekbe új energetikai alkalmazásokban

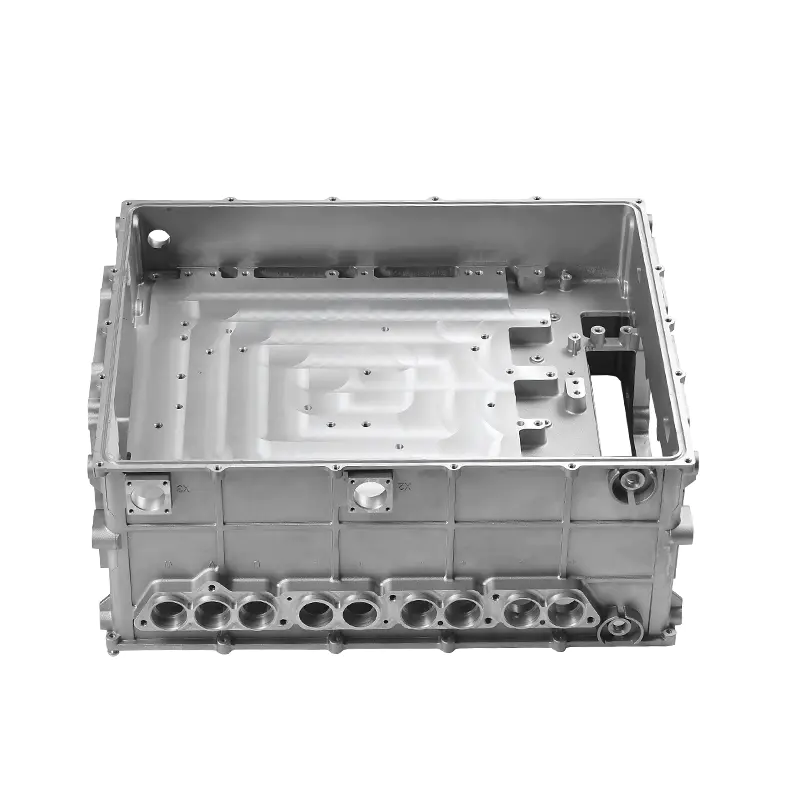

Az új energetikai járművek és elektronikus vezérlőrendszerek területén vízhűtéses présöntvények nélkülözhetetlen elemévé váltak a hatékony hőelvezetés biztosításának. Ezeket a présöntvényeket általában vezérlőegységek, akkumulátor-kezelő rendszerek és teljesítményelektronika házaihoz használják, ahol a stabil hőviszonyok fenntartása kritikus. A vízhűtéses présöntvények egyedülálló tulajdonsága a hűtőcsatornák szerkezetbe való integrálása, lehetővé téve a folyadék keringését és a hőmérséklet szabályozását. A komplexitás és a funkcionális fontosság miatt az ezen alkatrészek előállításához használt formák nagyon nagy pontosságot igényelnek. Még a kis eltérések is befolyásolhatják a hűtési teljesítményt, a szerkezeti integritást és a rendszer teljes élettartamát.

Az öntőforma pontosságának szerepe a présöntésben

Az öntőforma pontossága közvetlenül befolyásolja a vízhűtéses présöntvények méretpontosságát, felületi minőségét és konzisztenciáját. A szabványos házaktól eltérően a vízhűtéses változatoknak bonyolult csatornákat kell tartalmazniuk, amelyek biztosítják a zökkenőmentes folyadékáramlást és a hatékony hőátadást. Ha az öntőforma nem felel meg a szigorú mérettűréseknek, a csatornák falai egyenetlenek, blokkolt utak vagy csökkenhet a hatékonyság. Ezenkívül az elektronikus vezérlőrendszerek kompakt kialakítást igényelnek, ami korlátozza a hibatűrést. A nagy pontosság biztosítja, hogy minden legyártott alkatrész megfeleljen az eredeti tervezési követelményeknek, így valós körülmények között csökken a meghibásodás kockázata.

Különleges pontossági követelmények a hűtőcsatornákra

A hűtőcsatornák a vízhűtéses présöntvények legérzékenyebb részei. Ezeknek a csatornáknak a méreteinek nagyon szűk tűréshatárokon belül kell maradniuk, hogy biztosítsák a hűtőfolyadék zavartalan keringését és az egyenletes hőeloszlást. Kisebb pontatlanságok nyomásveszteséghez, turbulens áramláshoz vagy forró pontokhoz vezethetnek az elektronikus vezérlőegységen belül. A pontosság a szerkezeti stabilitást is biztosítja, mivel a felülethez túl közeli csatornák gyengíthetik az öntvényt vagy szivárgást okozhatnak.

| Csatorna paraméter | Tipikus tűréstartomány | Az eltérés hatása |

|---|---|---|

| Csatorna átmérője | ±0,05–0,1 mm | Csökkent vagy túlzott áramlás, hatékonyságcsökkenés |

| Falvastagság | ±0,1–0,2 mm | Szivárgás vagy szerkezeti gyengeség veszélye |

| Csatorna igazítás | ±0,2 mm a teljes hosszon | Egyenetlen hűtés, helyi fűtés |

| Felületi érdesség | Ra 0,8-1,2 μm | Áramlásállóság, csökkentett hőátadás |

Formaprecíziós és hőkezelési teljesítmény

Az új energetikai járművek hőkezelése nagymértékben függ a hűtőcsatornák hatékonyságától. A nagy pontosságú formák biztosítják a hűtőfolyadék akadálymentes áramlását, lehetővé téve a hő folyamatos eltávolítását az érzékeny elektronikából. A rossz formapontosság viszont áramlási szűk keresztmetszeteket vagy légzsákokat okozhat, ami aláássa a hűtőhatást. Nagy teljesítményű alkalmazásokban, mint például inverterek vagy motorvezérlők, a nem megfelelő hűtés túlmelegedéshez, csökkentett hatékonysághoz vagy idő előtti meghibásodáshoz vezethet. Így az öntőforma pontossága nem csak a gyártási követelmény, hanem a rendszer megbízhatóságának alapvető feltétele is.

Anyag- és formatervezési szempontok

A formaanyagok és a tervezési módszerek megválasztása befolyásolja az elérhető pontosságot. Jellemzően kiváló kopásállóságú, kiváló minőségű szerszámacélokat használnak az ismételt öntési ciklusok kitartására. Ezenkívül fejlett megmunkálási technológiákat, például nagy sebességű CNC-marást, elektromos kisüléses megmunkálást (EDM) és lézeres textúrát alkalmaznak az összetett geometriák minimális hibával történő eléréséhez. A számítógéppel segített mérnöki (CAE) eszközök lehetővé teszik a hűtőcsatorna-elrendezések szimulációját is a formagyártás előtt, csökkentve a hibák kockázatát.

| Forma anyag típusa | A pontosság előnyei | Korlátozások |

|---|---|---|

| Szerszámacél H13 | Magas kopásállóság, stabil magas hőmérsékleten | Magasabb költség, hőkezelést igényel |

| Rozsdamentes acél betétek | Korrózióállóság a hűtőrészekben | Korlátozott megmunkálhatóság, bonyolultabbá teszi |

| Rézötvözetek (betétek) | Kiváló hővezető képesség a csatornákhoz | Lágyabb, kopásra hajlamos hosszú gyártásnál |

Hatás a végső öntvények méretpontosságára

A kész öntvény méretpontossága erősen függ a forma pontosságától. A vízhűtéses alkatrészeknél a kritikus méretek közé tartozik a csatornaátmérő, a falvastagság és a külső ház méretei, amelyeknek illeszkedniük kell más elektronikus alkatrészekhez. A több funkció közötti tolerancia felhalmozódása problémákat okozhat az összeszerelés során, ami a tömítési területek eltolódásához vagy szivárgásához vezethet. A nagy pontosság minimalizálja a méretváltozást, és biztosítja az alkatrészek felcserélhetőségét a tömeggyártás során.

Minőségellenőrzés a formagyártásban

A minőség-ellenőrzési intézkedések elengedhetetlenek a formagyártás során a pontosság garantálása érdekében. Méretellenőrző eszközöket, például koordináta mérőgépeket (CMM) használnak a formaüreg pontosságának ellenőrzésére. A felületi profilométerek az érdességet mérik, míg a roncsolásmentes tesztelés biztosítja, hogy a rejtett hibák ne rontsák a teljesítményt. Folyamatos ellenőrzésre van szükség a szerszámhasználat során is, mivel a kopás és a hőterhelés fokozatosan ronthatja a pontosságot.

| Ellenőrzési módszer | Cél | Alkalmazás az öntőforma precíziós szabályozásában |

|---|---|---|

| CMM mérés | Méretellenőrzés | Ellenőrizze az üreg méreteit és beállítását |

| Felületi profilométer | Felületi minőség ellenőrzése | Értékelje a hűtőcsatorna simaságát |

| Röntgen/ultrahang vizsgálat | Hibafelismerés | Azonosítsa a repedéseket vagy üregeket a forma szerkezetében |

| Keménységvizsgálat | Anyagteljesítmény-ellenőrzés | Biztosítsa a tartósságot az ismételt ciklusokkal szemben |

A nem megfelelő formapontosság következményei

Ha az öntőforma pontossága nem felel meg a követelményeknek, számos következmény adódik. Először is, a hűtőcsatornák működése sérülhet, ami csökkenti a hő hatékony kezelésének képességét. Másodszor, az olyan szerkezeti hibák, mint a vékony falak vagy a gyenge szakaszok, növelik a nyomás alatti szivárgás kockázatát. Harmadszor, az összeszerelési folyamatok hatással lehetnek, mivel a méreteltérések akadályozzák a tömítő tömítések vagy elektronikus alkatrészek megfelelő felszerelését. Az ilyen problémák megnövelhetik a gyártási költségeket az átdolgozás, a selejt vagy a garanciális igények miatt.

A költségek és a gyártás pontosságának egyensúlya

A nagy pontosság elkerülhetetlenül növeli a gyártási költségeket, mivel fejlett berendezéseket, szakképzett munkaerőt és hosszabb gyártási időt igényel. A termékmegbízhatóság és a kisebb hibaarány előnyei azonban általában meghaladják a kezdeti befektetést. Az új energiaágazat nagy volumenű gyártása esetén az állandó szerszámpontosság elérése csökkenti a hosszú távú költségeket azáltal, hogy minimalizálja a selejt mennyiségét és javítja az általános hatékonyságot. A gyártóknak egyensúlyba kell hozniuk a költségmegfontolásokat a teljesítménykövetelményekkel, gyakran a pontossági szintet az adott termékalkalmazásokhoz igazítva.

| Precíziós szint | Tipikus költséghatás | Megfelelő alkalmazási terület |

|---|---|---|

| Szabványos pontosság | Lejjebb | Nem kritikus házak, alapelemek |

| Nagy pontosságú | Közepestől magasig | Vízhűtéses házak, elektronikai rendszerek |

| Ultra-nagy pontosság | Magas | Magas-performance power electronics |