A szerkezeti tervezés különböző összetettségi szintjei

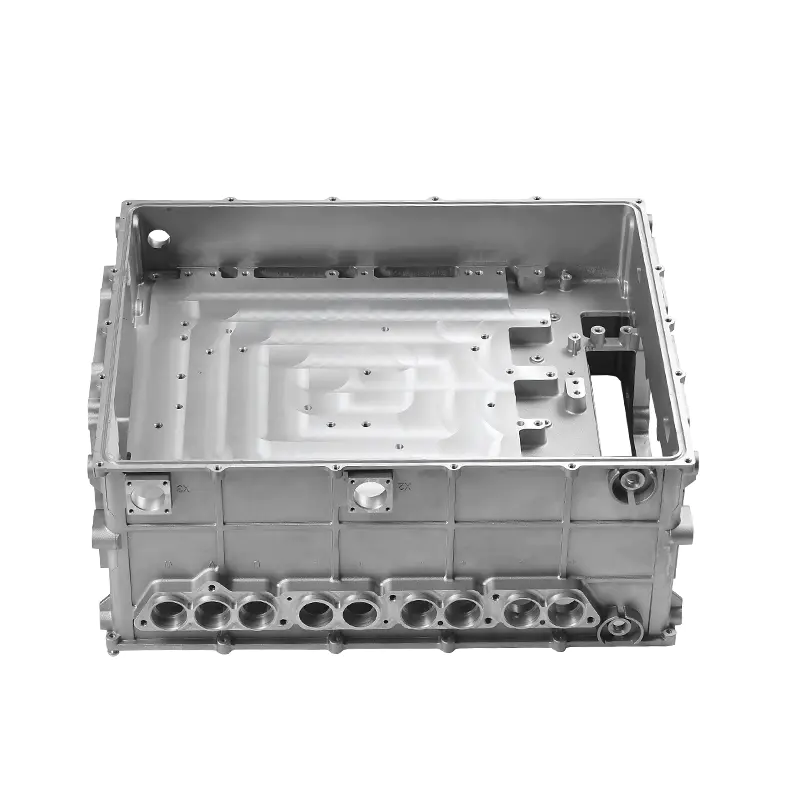

A közönséges vágóformák felépítése viszonylag egyszerű, és legtöbbjük főként egy irányban nyírt vagy préselt. Alkalmasak tiszta kontúrú és szabályos vágási pozíciójú présöntvényekhez. A precíziós vágóformák bonyolultabb szerkezeti kialakításokat használnak, amelyek gyakran tartalmaznak többszegmenses vezetőket, csúszó mechanizmusokat, szegmentált nyíróeszközöket stb., amelyek alkalmazkodhatnak az összetett geometriai struktúrákhoz és a többszögű vágási követelményekhez. A vágás következetességének javítása érdekében a precíziós formák szigorúbb zárt öntőforma-pozicionáló rendszert is bevezetnek annak érdekében, hogy az egyes alkatrészek stabilan egy vonalban maradjanak a művelet során.

Magasabb követelmények a feldolgozási pontosságra és az illesztési hézagszabályozásra

Precíziós vágóformák magas követelményeket támasztanak a mérettűrésekre és az alkatrészek illeszkedésére a feldolgozás során. Általában nagy pontosságú CNC-berendezést igényelnek a gyártáshoz és az anyagdeformáció többszöri hőkezeléssel történő szabályozásához. Az illeszkedő részeknél, mint például a vezetőcsapok közötti rés, a vezetőhüvelyek, a rögzítőcsapok és a formaalapok, általában kis tartományon belül szabályozzák a vágási pontosság és az ismételhetőség javítása érdekében. Ezzel szemben a közönséges vágóformák feldolgozási pontossága viszonylag laza, nagyobb figyelmet fordítanak a könnyű kezelhetőségre és a kezdeti befektetés ellenőrzésére, és alkalmasak olyan termékekhez, amelyek nem igényelnek magas élvonal-szabályozást.

A présöntvény vágási minősége és felületi konzisztenciája eltérő.

A precíziós vágóformák stabilabban szabályozhatják a vágóvonal helyzetét és alakját, ezáltal biztosítva, hogy a présöntvény világos körvonalú és sima felületű legyen. A vágóél alakjának nagy illeszkedési pontossága miatt nem könnyű éles összeomlást, szakadást vagy fém deformációt okozni a vágási folyamat során. Alkalmas olyan alkatrészekhez, amelyeknek magas megjelenési követelményei vannak, vagy amelyek utólagos megmunkálást igényelnek. A vágási folyamat során azonban a közönséges vágóformák hajlamosak homályos vágásra vagy élmaradványokra olyan tényezők miatt, mint a nagy formarés és az elégtelen zárási pontosság, amelyeket kézi másodlagos megmunkálással kell megjavítani.

Eltérések vannak az alkalmazható terméktípusok és használati forgatókönyvek között.

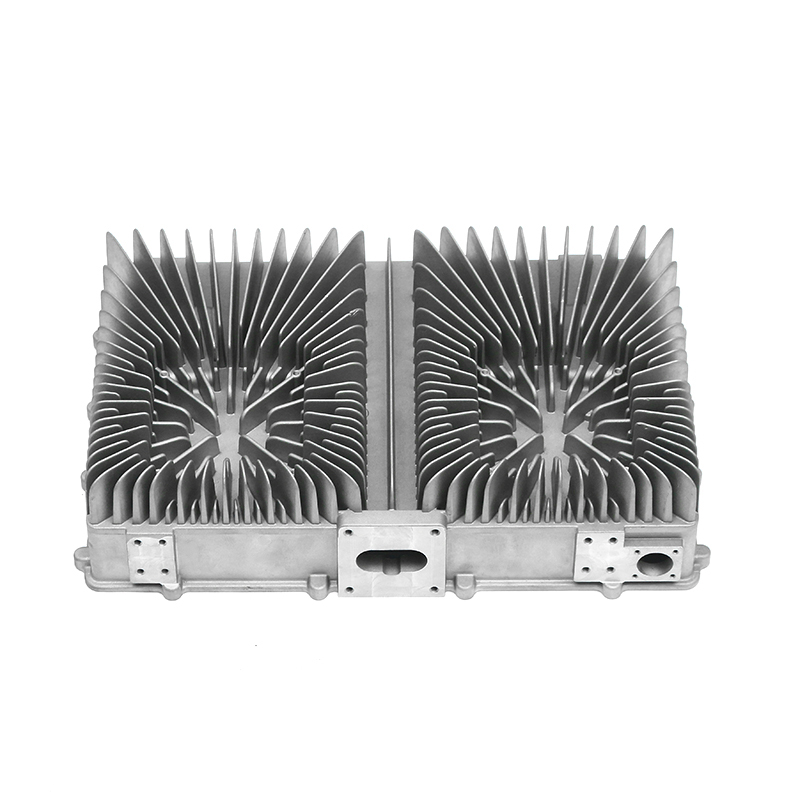

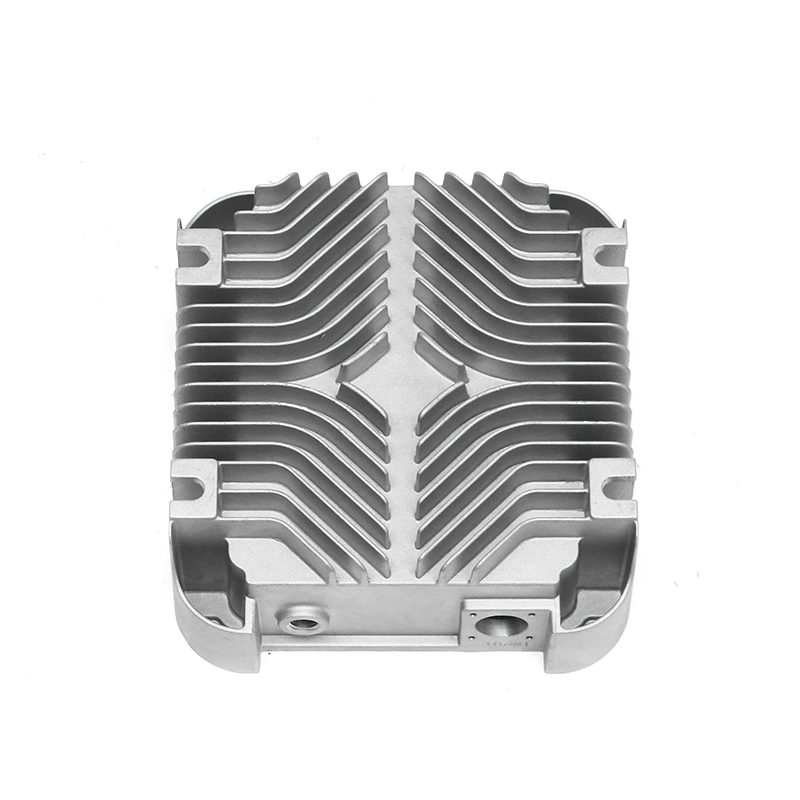

A közönséges vágóformákat gyakran használják egyszerű szerkezetű, kis gyártási tételekkel és laza mérettűrési követelményekkel rendelkező termékeknél, mint például néhány háztartási készülék tartozék és lámpaház. Gyors feldolgozási ciklussal, rövid gyártási ciklussal és viszonylag alacsony költséggel rendelkezik, amely alkalmas kis tételes és többfajta gyártási forgatókönyvekhez. A precíziós vágóformák többnyire összetett szerkezetű, szigorú alak- és pozíciótűrés-ellenőrzéssel rendelkező iparágakat szolgálnak ki, mint például az autóalkatrészek, a 3C alumíniumötvözet héjak és a repülési présöntvények, és stabilabbak a nagyüzemi, automatizált gyártásban.

Különböző élettartam és penészkopás szabályozási képességek

A feldolgozási pontosság és az anyagválasztás közötti különbségek miatt a precíziós vágóformák általában nagy kopásálló szerszámacél anyagokat használnak, és nitridálás, passziválás vagy PVD bevonattal javítják a felület keménységét és hőállóságát, ezáltal meghosszabbítják az élettartamot. A hagyományos vágóformák általában szabályozzák a tervezés és az anyagfeldolgozás költségeit, és a kopásra hajlamos alkatrészeket gyakran cserélik, és az élettartamuk viszonylag rövid. Nagyfrekvenciás használati körülmények között a közönséges formák kopása gyorsabban befolyásolja a vágás pontosságát, majd befolyásolja a présöntvények minőségi stabilitását.

Eltérések vannak a karbantartási gyakoriság és a szerszámbeállítási módszerek között

A precíziós vágóformák használat közbeni karbantartási gyakorisága alacsony, de minden karbantartás részletesebb beállítást és ellenőrzést igényel, hogy biztosítsa az egyes alkatrészek helyzetének pontosságát. A beállítási folyamat általában a mérőeszközökön és a megfelelő rögzítéseken alapul, hogy elkerülje a precíziós eltolást. A közönséges vágóformák napi karbantartása viszonylag egyszerű, és kényelmesen cserélhetők olyan alkatrészek, mint a nyírókések vagy pozicionáló blokkok, amelyek alkalmasak a gyors helyszíni javításokra, de konzisztenciaszabályozási képessége a következő termékeknél korlátozott a szerkezetváltás után.

Eltérő alkalmazkodóképesség az automatizáláshoz és az integrált rendszerekhez

A precíziós vágóformák általában figyelembe veszik az automatikus be- és kirakodást, a szinkronvezérlést és egyéb tényezőket a tervezés elején, és könnyen használhatók robotkarokkal, élnyomó gépekkel, automatikus érzékelőrendszerekkel stb., hogy javítsák a gyártósorok integrációját. A közönséges vágóformák többnyire kézi működtetésűek. Bár egyszerű eszközökön keresztül félig automatizálhatók is, alkalmazkodóképességük összetett folyamatforgatókönyvekben korlátozott, ami nem kedvez a teljes folyamat automatikus vezérlésének.

Az öntőforma költsége és a kezdeti beruházás meglehetősen eltérő

A precíziós vágóformákat nehéz megtervezni, nagy feldolgozási pontosságot igényelnek, magas anyagválasztási szabványokkal rendelkeznek, hosszú a teljes gyártási ciklusuk és viszonylag magasak a beruházási költségek. Alkalmasak nagy egységnyi termékértékre vagy hosszú távú tömeggyártásra. A közönséges vágóformák olyan kis- és középvállalkozások számára alkalmasak, amelyek érzékenyebbek a költségkontrollra. Alacsony kezdeti beruházásuk van, és gyorsan gyártásba helyezhetők, de későbbi karbantartási és termékkonzisztencia-ellenőrzési költségeik növekedhetnek.

Különböző formafejlesztési ciklus és szállítási sebesség

A bonyolultabb tervezési felülvizsgálati és precíziós feldolgozási folyamatok miatt a precíziós vágóformák általában hosszabb időt vesznek igénybe a tervezéstől a szállításig, beleértve a több szakaszt, például a folyamatszimulációt, a minta tesztelését és a szerkezeti optimalizálást. A közönséges vágószerszámok egyszerű szerkezettel, rövid gyártási folyamattal és viszonylag rövid fejlesztési ciklussal rendelkeznek, és alkalmasak a fröccsöntő termékek gyors ellenőrzésére sürgős megrendeléseknél vagy korai próbagyártási szakaszban.