A modern gyártásban a termelés hatékonyságának javítása mindig is a vállalkozások egyik célja volt. A folyamat kulcsfontosságú eszközeként precíziós vágóformák széles körben használják fém alkatrészek élformázásához, vágásához és precíziós javításához. A gyártásautomatizálás és a tömeggyártási igény növekedésével egyre több vállalat aggódik amiatt, hogy a precíziós vágóformák képesek-e támogatni a többállomásos folyamatos bélyegzést. Ez a funkció közvetlenül kapcsolódik a teljes gyártási folyamat hatékonyságához és költségkontrolljához.

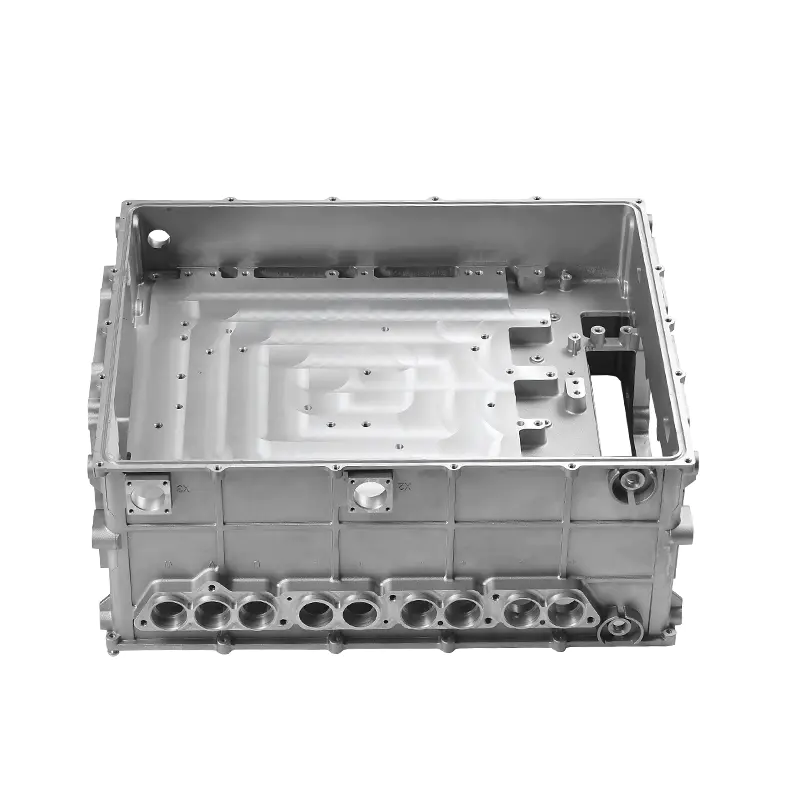

A többállomásos folyamatos bélyegzés olyan feldolgozási eljárás, amely több bélyegzési folyamatot koncentrál ugyanarra a gyártósorra, és folyamatosan fejezi be azokat. Ebben a folyamatban az anyag egy automata adagolórendszeren keresztül fokozatosan kerül be a formába, és minden állomás más-más sajtolási feladatokat lát el, mint pl. kivágás, formázás, vágás, formázás stb. A precíziós vágóformáknál az, hogy használhatók-e többállomásos sajtoláshoz, a moduláris felépítéstől, a pozicionálási pontosságtól és a munkaszerkezettől függ.

A többállomásos folyamatos sajtolási lehetőséggel rendelkező formákban a vágásnak, mint fontos résznek, pontosan össze kell kapcsolnia az első és a hátsó állomással, hogy biztosítva legyen az egyes lépések közötti folytonosság és koordináció. A forma tervezésekor általában figyelembe kell venni az anyag stabilitását az átviteli folyamat során, hogy az adagolási vagy pozicionálási folyamat során bekövetkező eltérések ne befolyásolják a vágási hatást. A nagy pontosságú vezetőrendszerek és pozicionáló mechanizmusok kulcsszerepet játszanak ebben a folyamatban. Biztosítják, hogy a munkadarab mindig egyenletes pozíciót és szöget tartson, amikor belép a vágóállomásra, ezáltal a vágási minőség magas megismételhetőségét érik el.

A forma kopásállósága és szerkezeti szilárdsága a többállomásos folyamatos sajtolás támogatásának alapfeltétele is. A gyakori és gyors bélyegzési ritmusok magas követelményeket támasztanak a forma munkaterhelésével szemben. Ezért a vágóformák gyártása során gyakran nagy keménységű és jó hőkezelési teljesítményű formaacélokat használnak az élettartam és a fáradtságállóság javítására. Ezen túlmenően a folyamatos munkavégzés igényeinek kielégítése érdekében az öntőformát gyakran automata kenőrendszerrel látják el a súrlódás és a kopás csökkentése érdekében, ezáltal csökkentve az állásidő-karbantartás gyakoriságát és tovább javítva a termelés hatékonyságát.

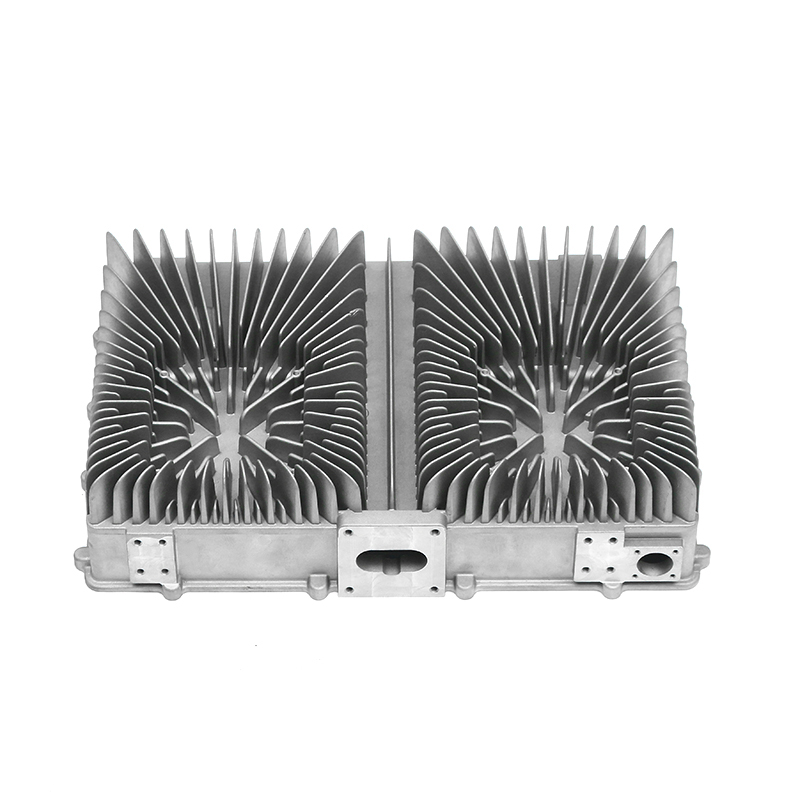

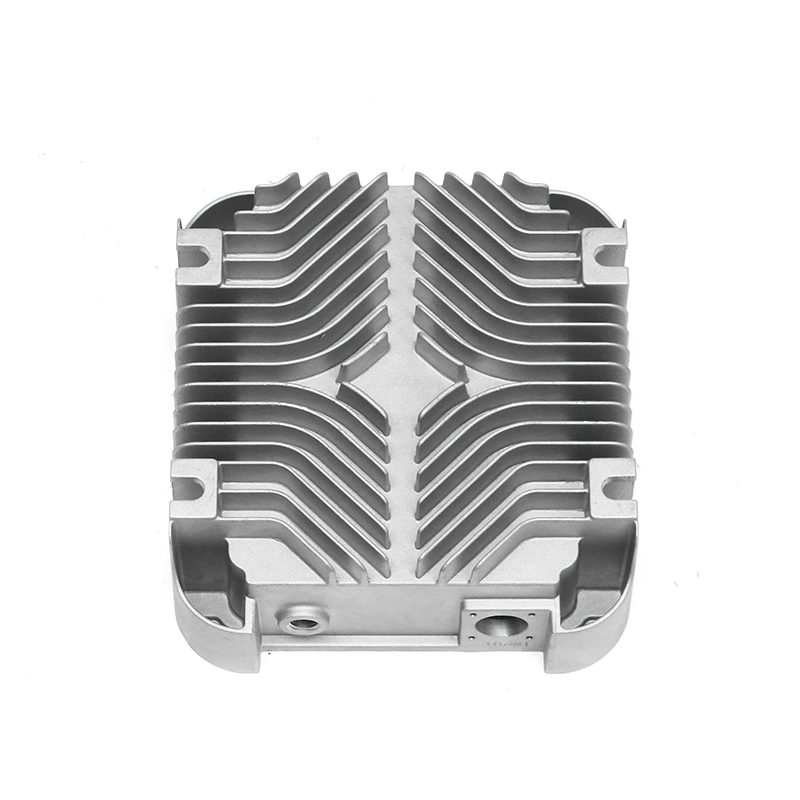

A gyakorlati alkalmazás szempontjából a többállomásos folyamatos bélyegzést támogató precíziós vágóformákat széles körben alkalmazzák az olyan iparágakban, amelyek nagy mennyiségben és magas konzisztenciakövetelményekkel rendelkeznek, mint például az autóalkatrészek, háztartási készülékek és elektronikai termékek. Az ilyen típusú penész jelentősen csökkentheti az emberi beavatkozást, javíthatja a termék konzisztenciáját, csökkentheti a közbenső folyamatok időveszteségét, és csökkentheti az anyagkezelési és pozicionálási hibák okozta selejt arányát. A vállalkozások számára ez a fajta penész nemcsak lerövidítheti a gyártási ciklust, hanem hozzájárulhat az egységköltség csökkentéséhez és az általános versenyképesség javításához is.

Érdemes megjegyezni, hogy egy többállomásos bélyegző gyártósor tervezésekor nagy pontosságú lyukasztóberendezésekre és automatizált vezérlőrendszerekre is szükség van a teljes folyamat hatékony összekapcsolása érdekében. A formatervezőknek szorosan együtt kell működniük a berendezésmérnökökkel is, hogy biztosítsák az öntőforma megbízható működését egy többállomásos munkakörnyezetben.

Ajánlott termékek

A híres vállalatok által biztosított termékekben a felhasználók mélyen megbíznak.