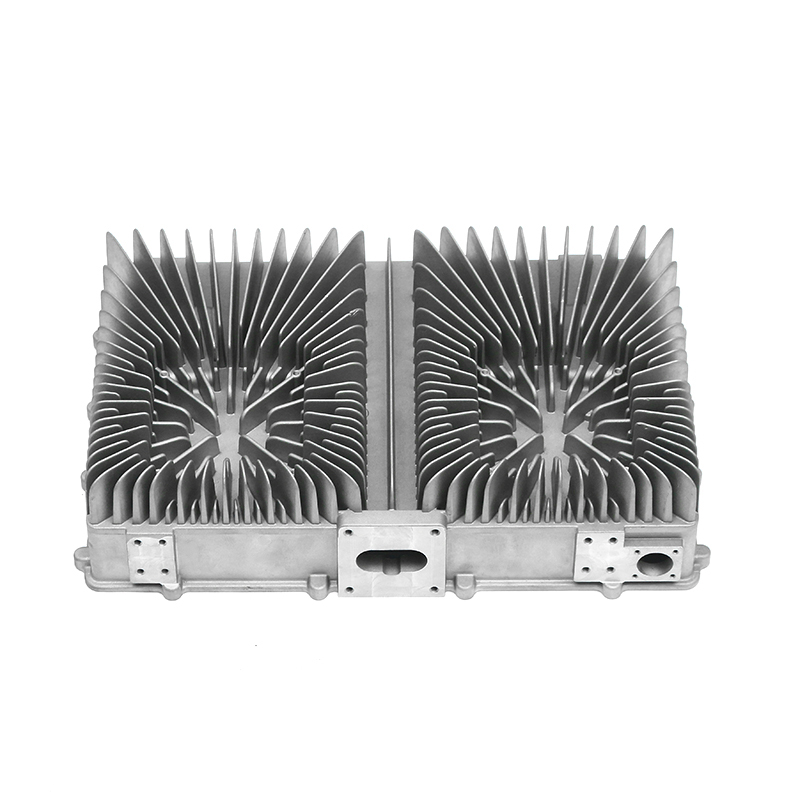

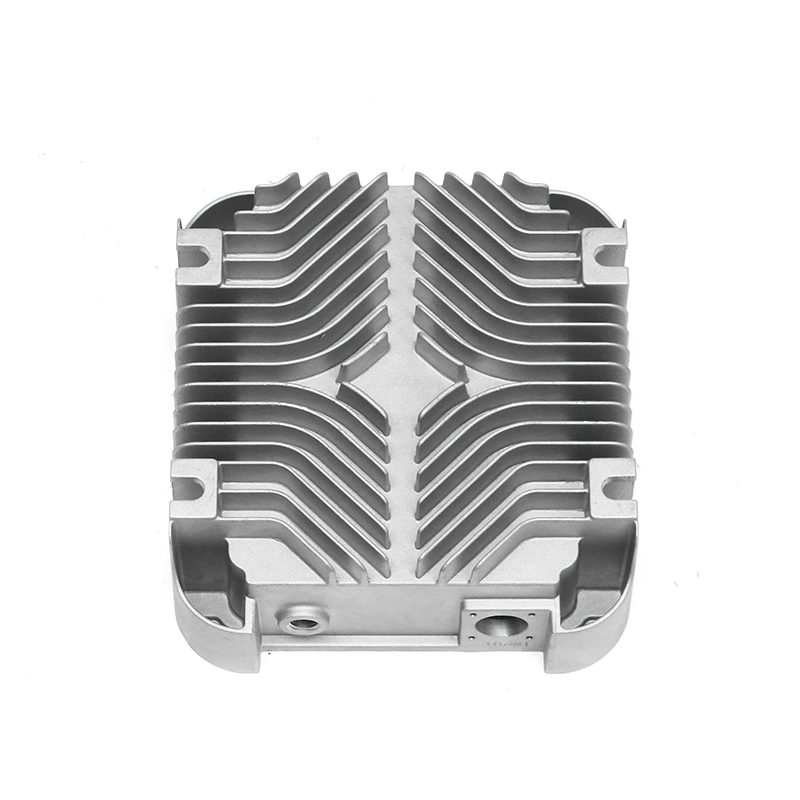

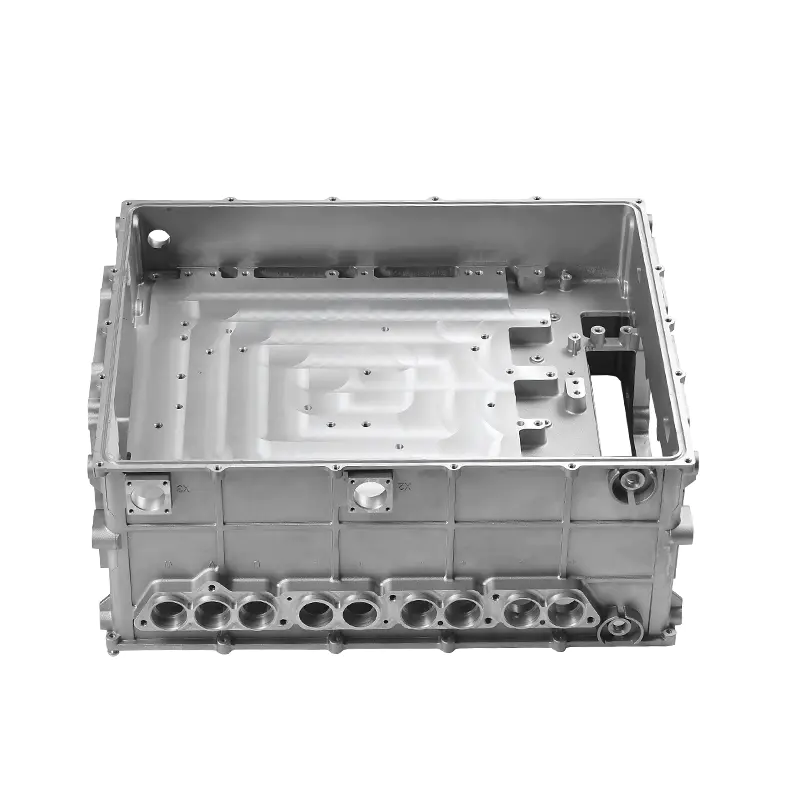

Új energiájú, elektronikusan vezérelt léghűtéses présöntvény létfontosságú szerepet játszik az új energetikai járműiparban. Formaszerkezete nemcsak a mechanikai támasztó funkciót viseli, hanem gyakran közvetlenül is részt vesz a hőelvezetésben és az elektromos védelemben. Ezért az alakstabilitás és a méretállandóság biztosítása a gyártási folyamat során a présöntési folyamat alapvető műszaki követelményévé vált. A stabil és konzisztens szerkezet nemcsak a későbbi összeszerelés zökkenőmentes haladását biztosítja, hanem közvetlenül befolyásolja a termék teljesítményét és élettartamát.

Az alakstabilitás és a méretkonzisztencia elérése érdekében szigorú ellenőrzésre van szükség a présöntőforma tervezési szakaszától kezdve. A fröccsöntés alapjaként a formaszerkezet racionalitása óriási hatással van az öntvények öntésére. A tervezési folyamat során teljes mértékben figyelembe kell venni a termék térfogati zsugorodását, hőfeszültség-eloszlását és a fém áramlási útját a hűtési folyamat során, és megfelelő kiöntőrendszert és kipufogószerkezetet kell alkalmazni az öntvény deformációjának vagy zsugorodásának elkerülése érdekében. Ugyanakkor az öntőforma anyagok kiválasztása és a feldolgozási pontosság közvetlenül befolyásolja a végső formázás méretbeli eltérését is. Ezért az öntőforma gyártási folyamatában gyakran használnak nagy szilárdságú és hőálló ötvözött szerszámacélt, amelyet fejlett feldolgozóberendezésekkel kombinálnak a nagy pontosságú vezérlés érdekében.

A présöntési folyamat paramétereinek finom szabályozása szintén fontos tényező a stabilitás biztosításához. Az ötvözet folyadék hőmérséklete, az öntőforma előmelegítési hőmérséklete, a fröccsöntés sebessége, a befecskendezési nyomás aránya és a tartási idő mind befolyásolják a présöntvény alakítási minőségét. A gyártási folyamat során ismételt formapróbák és folyamatoptimalizálás révén meg kell találni a megfelelő paraméterkombinációt, hogy a fémfolyadék gyorsan és egyenletesen tölthesse ki a formaüreget, és ésszerű tartónyomás mellett lehűljön és megszilárduljon a belső feszültség és a méretváltozások csökkentése érdekében.

A fröccsöntési folyamat szabályozása mellett a hűtőrendszer elrendezése is fontos hatással van a formázási pontosságra. Mivel a présöntvény szerkezete gyakran eltérő helyi falvastagsággal rendelkezik, az egyenetlen hűtési sebesség a különböző részeken eltérő zsugorodási sebességhez vezet, ami deformációt okoz. Ezért ésszerű hűtővíz csatornákat elhelyezni a formában, vagy léghűtő segédeszközöket használni a teljes présöntési folyamat hőcseréjének egyensúlyban tartása érdekében, ami segít csökkenteni a méreteltérést és javítani a teljes szerkezet szimmetriáját és stabilitását.

A présöntés befejezése után az utófeldolgozás is fontos szerepet játszik. Egyes présöntvényeket hőkezelésnek vagy öregítésnek kell alávetni a formázás után, hogy feloldják az öntvény belső feszültségét, és megakadályozzák a méretváltozásokat vagy a repedéseket a későbbi használat során. Ezenkívül annak biztosítása érdekében, hogy a végtermék összhangban legyen a tervrajzokkal, nagy pontosságú méretérzékelő berendezéseket is be kell vezetni, például háromkoordinátás mérőgépeket, hogy minden tételnél szúrópróbaszerű vagy teljes körű ellenőrzéseket hajtsanak végre annak biztosítása érdekében, hogy a méretek a megengedett tűréstartományon belül maradjanak.

A modern gyártásban lehetőség nyílik az egyes folyamatok legfontosabb paramétereinek valós időben történő nyomon követésére is automatizált tesztelési és minőségi nyomonkövetési rendszereken keresztül, a termékadatok elemzése, a lehetséges folyamateltérések feltárása és időben történő korrekciók elvégzése, ezáltal biztosítva a teljes terméksorozat konzisztenciáját. Ezzel párhuzamosan egyre elterjedtebb a digitális szimulációs szoftverek használata. Képes szimulálni és megjósolni a töltést, a hűtést, a feszültségeloszlást stb. a tényleges présöntés előtt, így segít a mérnököknek előre azonosítani azokat a kockázati pontokat, amelyek méretváltozásokat okozhatnak, és javítják a terméktervezés és gyártás irányíthatóságát.

Ajánlott termékek

A híres vállalatok által biztosított termékekben a felhasználók mélyen megbíznak.