Precíziós vágóformák széles körben használják a modern gyártásban, különösen a fémbélyegzésben, az autóalkatrészek gyártásában és az elektronikai berendezések gyártásában. A formacsere hatékonysága és kényelme a gyártási folyamat kulcsfontosságú részévé vált. A hagyományos gyártási folyamatban a formacsere gyakran hosszú időt és körülményes műveleteket vesz igénybe, ami nemcsak a gyártósor működési hatékonyságát befolyásolja, hanem növeli a berendezések üresjárati idejét és gyártási költségét is. Ennek a problémának a megoldása érdekében a precíziós vágóformák tervezése és gyártása fokozatosan a gyors csere és az egyszerű karbantartás felé halad. A forma szabványos kialakítása biztosítja a gyors csere alapját. A moduláris felépítés elfogadásával a gyártók szabványosíthatják az öntőforma különböző részeit, lehetővé téve, hogy a teljes forma helyett csak egy alkatrészt vagy a modul egy részét cseréljék ki, amikor cserére van szükség. Ez nem csak hatékonyan takarítja meg a csereidőt, hanem megkönnyíti a penészkarbantartást is.

Az állásidő további lerövidítése érdekében sok formagyártó alkalmazta a gyors szét- és beszerelés technológiáját. A hagyományos öntőformacsere folyamatban sok kézi műveletre van szükség, mint például a csavarok eltávolítása és a pozíciók beállítása, ami az egész folyamatot nagyon időigényessé teszi. A modern precíziós vágóformák általában gyorsrögzítő rendszerekkel vannak felszerelve, mint például gyorskioldó bilincsek és automatikus reteszelő eszközök. Ezek a kialakítások lehetővé teszik az öntőforma cseréjét egyszerű műveletekkel, ami jelentősen javítja a hatékonyságot. Ugyanakkor ez a gyors beépítési rendszer csökkenti az emberi működési hibák lehetőségét is, ezáltal biztosítva, hogy az öntőforma az újratelepítés után is magas fokú precizitást tartson fenn.

A penészcsere hatékonyságának javításának másik módja az öntőforma-előkészítő alkatrészek kezelése. Egyes nagy volumenű gyártósorokon az állásidő csökkentése érdekében a vállalatok több szerszámkészletet készítenek előre, és rendszeres ellenőrzéseket és karbantartást végeznek rajtuk. Amikor a gyártósoron ki kell cserélni az öntőformát, az ellenőrzött és jó állapotban lévő forma gyorsan cserélhető. Ily módon a formacsere folyamata nem zavarja a normál gyártási tervet, és jelentősen lerövidíti az állásidőt. Egyes fejlett formakezelő rendszerek intelligens felügyeleti funkciókkal is rendelkeznek, amelyek előre észlelik a forma kopását és működési állapotát, és azonnal felszólítják a kezelőt, hogy készüljön fel a cserére, hogy elkerülje a hirtelen meghibásodások okozta leállásokat.

Maga a forma karbantartása és vágása is kényelmesebbé vált. A precíziós vágóformák kialakítása egyre nagyobb figyelmet fordít az egyszerű javításra és karbantartásra. Például egyes nagyfrekvenciás gyártási környezetben a forma nagyobb kopást és ütést tapasztal, és a hagyományos vágási munka gyakran hosszú időt vesz igénybe. A modern formatervezések cserélhető vágóelemeket használnak, például cserélhető késeket és lyukasztókat, amelyek gyorsan cserélhetők a teljes forma szétszerelése nélkül. A nagy kopásálló bevonattechnológia alkalmazása meghosszabbíthatja a forma élettartamát és csökkentheti a csere gyakoriságát, ezáltal tovább javítva a gyártósor folyamatos működési képességét.

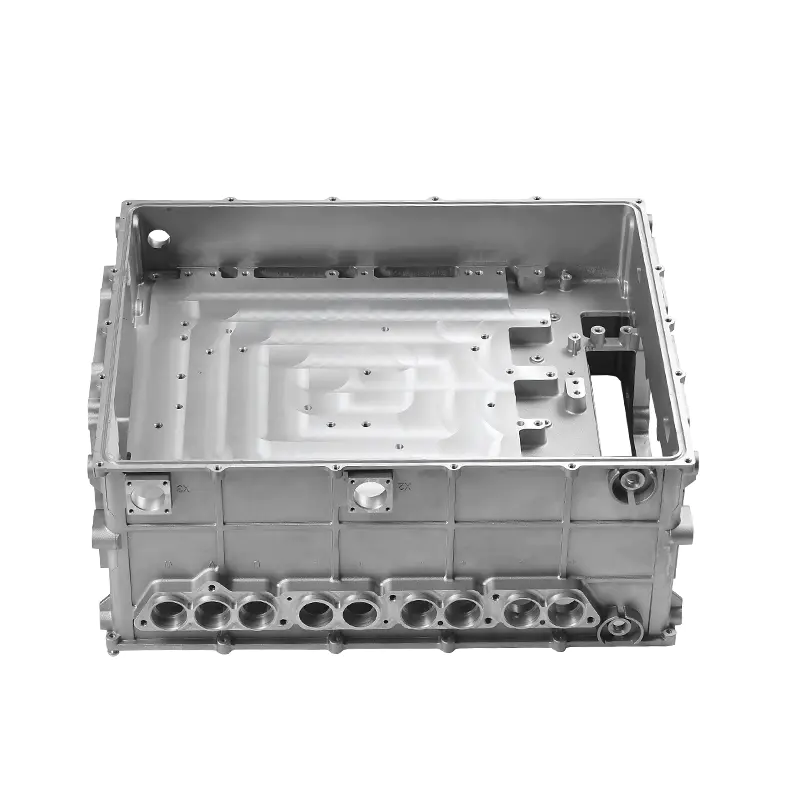

Ajánlott termékek

A híres vállalatok által biztosított termékekben a felhasználók mélyen megbíznak.